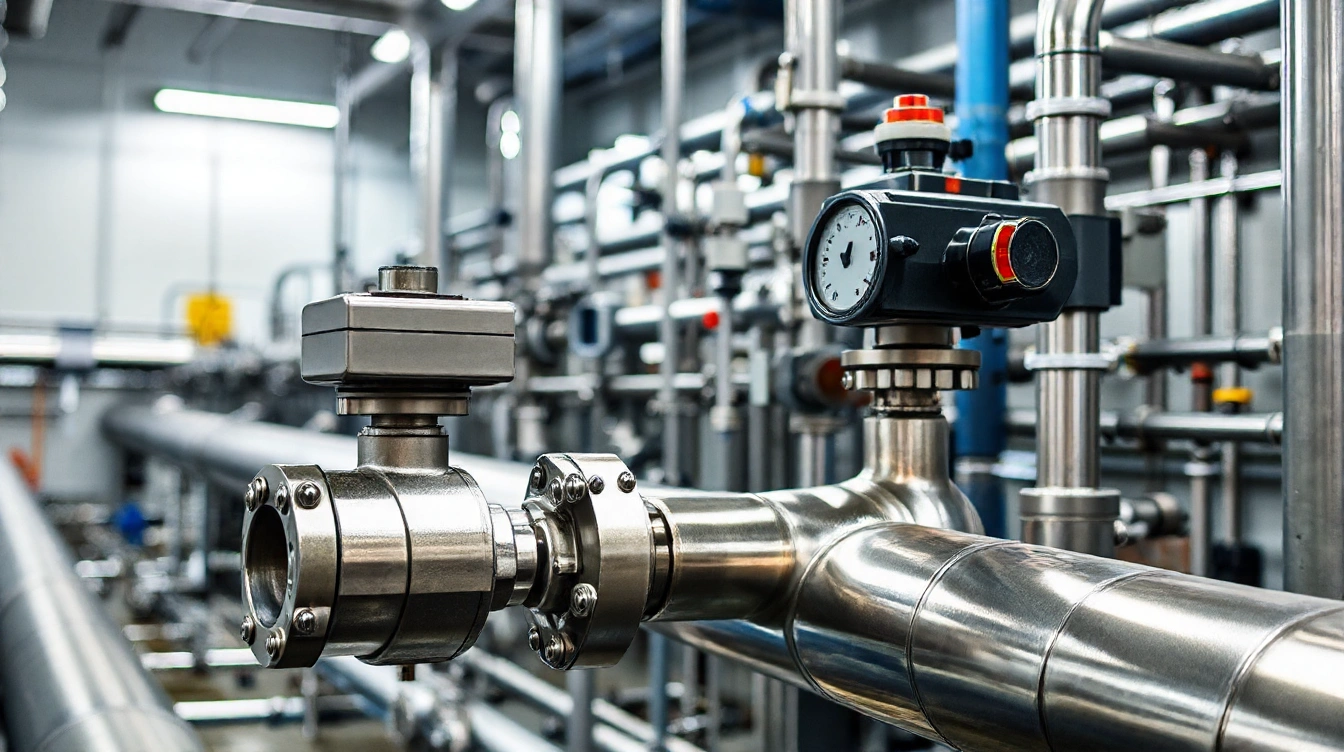

Les systèmes de contrôle à valve active révolutionnent la gestion des flux industriels grâce à une régulation précise et dynamique. Cette technologie, fondée sur des composants intelligents et une architecture avancée, optimise l’efficacité énergétique et garantit la sécurité des processus. Comprendre leur fonctionnement et leur intégration dans les environnements automatisés devient indispensable pour toute industrie visant une production fluide et innovante.

Les bases des systèmes de contrôle à valve active

Le contrôle à valve active repose sur une technologie innovante qui optimise la gestion des flux de fluides en industrie. Contrairement aux systèmes à valve passive, où l’ajustement se fait de manière statique ou mécanique sans intervention électronique, les systèmes à valve active intègrent des composants électroniques et des capteurs sophistiqués. Ces éléments permettent un ajustement dynamique et précis du débit, en temps réel.

Lire également : Les meilleures courses de voitures du monde

Le principe de fonctionnement des systèmes à valve active s’appuie sur une architecture de vannes industrielles intégrée à un système de contrôle intelligent. Cette architecture comprend généralement : une vanne motorisée, des capteurs de pression, des actionneurs, et un module de commande programmable. Ensemble, ces composants assurent une régulation continue et adaptative du flux selon les conditions opérationnelles. Par exemple, un capteur détecte une variation de pression, transmet l’information au module de commande qui ajuste instantanément la position de la valve via l’actionneur.

La distinction principale entre systèmes à valve active et valve passive réside dans la capacité d’interaction et d’adaptabilité. Tandis que la valve passive fonctionne comme un composant mécanique fixe, la valve active est « intelligente ». Elle réagit indépendamment aux variations du système, améliorant ainsi la performance globale, la sécurité, et la longévité des installations. Pour ceux qui souhaitent aller plus loin, il est possible d’optimisez votre expérience de conduite avec le module active valve control, une solution approfondie qui illustre parfaitement ces principes fondamentaux.

A lire aussi : Active valve control system : comprendre le cœur du contrôle intelligent des flux industriels

Cette compréhension claire des fondamentaux des systèmes à valve active est essentielle pour toute industrie souhaitant bénéficier d’un contrôle précis et fiable des flux. Elle ouvre la voie à des applications avancées notamment dans les secteurs de la chimie, de l’énergie, ou encore de la gestion des eaux.

Avantages des systèmes à valve active dans la gestion des flux industriels

Les systèmes à valve active révolutionnent la gestion des flux industriels en offrant une amélioration significative de l’efficacité des flux industriels et une véritable optimisation énergétique. Contrairement aux systèmes passifs traditionnels, ces vannes intelligentes permettent un contrôle précis et dynamique des débits de fluides, ce qui réduit les pertes d’énergie et optimise la consommation globale des installations.

D’un point de vue technique, les vannes actives ajustent en temps réel l’ouverture et la fermeture selon les besoins du processus, ce qui diminue les risques de surpression et évite les interruptions inutiles. Cette capacité à moduler les flux avec précision se traduit par une réduction des coûts opérationnels liés à l’énergie et aux composants d’usure. En comparaison, les systèmes passifs ne peuvent pas offrir ce degré de réactivité, ce qui peut mener à une moins bonne performance et une consommation énergétique plus élevée.

Sur le plan de la sécurité, les valves actives contribuent à stabiliser les paramètres critiques du processus, limitant ainsi les défaillances potentiellement dangereuses. Elles facilitent aussi la maintenance prédictive, car leur contrôle intelligent détecte rapidement les anomalies ou les écarts de fonctionnement. Cette amélioration de la sécurité des processus et la réduction des interventions manuelles renforcent la fiabilité globale des installations industrielles.

Pour ceux qui veulent approfondir leur compréhension technique et optimiser leurs installations, je recommande fortement de consulter les ressources sur le contrôle intelligent des flux, notamment en explorant comment optimiser votre expérience de conduite avec le module active valve control. L’adoption de ces systèmes représente un investissement stratégique en termes de performance et de durabilité.

Applications des vannes à contrôle actif dans les environnements intelligents

Les vannes à contrôle actif jouent un rôle central dans les applications industrielles intelligentes, en particulier dans le cadre de l’automatisation avancée. Ces dispositifs permettent une gestion intelligente des fluides, essentielle à l’optimisation des opérations dans les secteurs industriels modernes.

Dans de nombreux domaines industriels, comme la chimie, l’énergie ou la production alimentaire, les valves à contrôle actif sont déployées pour garantir un contrôle précis et réactif des flux. Ce contrôle dynamique améliore non seulement la performance des systèmes, mais aussi leur fiabilité, en s’adaptant en temps réel aux variations de pression ou de débit.

L’industrie 4.0 exploite largement ces technologies pour intégrer les vannes à contrôle actif dans des réseaux automatisés. Des capteurs et algorithmes avancés pilotent ces valves afin d’adapter continuellement les conditions de fonctionnement, maximisant ainsi l’efficacité énergétique et réduisant les temps d’arrêt.

En résumé, les applications industrielles intelligentes bénéficient grandement de ces solutions. La gestion intelligente des fluides via des vannes à contrôle actif assure une automatisation fine et un fonctionnement optimal des installations. Pour approfondir et optimiser votre installation, n’hésitez pas à optimisez votre expérience de conduite avec le module active valve control.

Bonnes pratiques pour l’implémentation et l’intégration

Pour réussir l’intégration avec l’automatisation et exploiter pleinement le potentiel de l’IoT industriel, il est crucial de suivre des étapes méthodiques lors du déploiement de systèmes intelligents. Tout d’abord, il convient de bien planifier l’interconnexion des dispositifs avec les systèmes de supervision existants. Cette étape garantit une communication fluide et un échange de données en temps réel, essentielle pour optimiser les performances.

La sécurité représente un enjeu primordial dans l’intégration des équipements intelligents. Il faut adopter des protocoles de communication fiables, tels que MQTT ou OPC UA, qui assurent la confidentialité et l’intégrité des données. La protection contre les cyberattaques passe aussi par la mise en place de pare-feux et de systèmes de détection d’intrusion adaptés aux environnements industriels.

Enfin, la réussite du déploiement repose souvent sur la formation et la gestion du changement auprès des opérateurs. Il est important de prévoir des sessions de formation ciblées pour familiariser les équipes aux nouveaux outils connectés et aux interfaces d’utilisation. Ces formations renforcent l’adhésion au projet et facilitent la transition vers les nouvelles pratiques. Optimisez votre expérience de conduite avec le module active valve control pour mieux maîtriser ces technologies complexes et garantir leur adoption réussie.

Ces bonnes pratiques assurent une intégration harmonieuse, réduisent les risques d’erreur et maximisent le retour sur investissement dans l’automatisation et l’IoT industriel.

Caractéristiques déterminantes et innovations technologiques

Le contrôle intelligent des flux industriels s’appuie aujourd’hui principalement sur les vannes à commande active, qui intègrent des technologies avancées pour optimiser leurs performances. Ces vannes disposent de capteurs sophistiqués capables de mesurer en temps réel des paramètres essentiels tels que la pression, le débit ou la température. Ces mesures précises permettent un contrôle fin et adaptatif, garantissant ainsi une régulation optimale des fluides.

Les systèmes intègrent également des diagnostics avancés embarqués. Ces diagnostics analysent continuellement les données collectées par les capteurs pour détecter toute anomalie ou déviation des conditions normales de fonctionnement. En détectant rapidement les signaux précoces de défaillance, ils facilitent l’anticipation des interventions nécessaires avant qu’un événement critique ne survienne, contribuant ainsi à une gestion proactive du parc industriel.

La maintenance prédictive, rendue possible par le monitoring en temps réel, s’appuie sur ces diagnostics et capteurs pour prévoir l’usure et la dégradation des composants. Cette approche évite les pannes imprévues et optimise les cycles d’entretien, réduisant les coûts et les arrêts non planifiés. L’ensemble de ces innovations démontre l’efficacité du contrôle actif dans la prévention et le maintien de la performance opérationnelle.

Pour en savoir plus sur la technologie centrale de ces dispositifs, n’hésitez pas à optimisez votre expérience de conduite avec le module active valve control. Cette solution illustre parfaitement comment l’alliance des capteurs, diagnostics avancés et contrôle intelligent transforme la maintenance et le pilotage des systèmes industriels.

Tendances futures et perspectives dans le contrôle du flux industriel

L’évolution technologique dans le contrôle du flux industriel s’oriente résolument vers une automatisation accrue. Grâce à l’intelligence artificielle industrielle et au machine learning, les systèmes deviennent capables d’anticiper les besoins, d’optimiser en temps réel et de s’adapter de manière autonome aux variations du processus. Cette transformation s’appuie sur des algorithmes sophistiqués qui analysent en continu les données du flux, permettant une gestion plus fine et réactive.

Les scénarios de développement prévoient une intégration toujours plus poussée de ces technologies dans les infrastructures existantes. À moyen terme, on peut envisager des chaînes de production capables de s’ajuster automatiquement aux perturbations sans intervention humaine. À long terme, la connectivité industrielle via l’IoT combinée à l’IA promet une collaboration intelligente entre machines, garantissant une flexibilité inédite face aux demandes variables du marché.

Pour relever les nouveaux défis de l’industrie connectée, ces avancées sont indispensables. Elles facilitent l’optimisation énergétique, la prévention des pannes et l’amélioration continue des performances. L’adaptation passe aussi par des systèmes intelligents comme le module active valve control, qui régulent avec précision les flux en fonction des conditions en temps réel. Pour approfondir ce point, optimisez votre expérience de conduite avec le module active valve control offre une ressource précieuse pour comprendre le cœur de ce contrôle intelligent des flux industriels.

Ainsi, la convergence entre automatisation avancée et intelligence artificielle ouvre la voie à une nouvelle ère où la maîtrise du flux industriel devient plus agile, efficace et durable.